激光飞行焊在汽车行业中的应用

激光飞行焊区别于传统激光焊,最大限度地消除了每段焊接前不断重复定位的非生产性时间,使得激光束在线时间最大化。本文通过介绍激光飞行焊的优势以及其在汽车车身零部件等方面的应用,展现了通快在激光飞行焊方面的成果。

激光飞行焊,即激光机器人扫描焊接。凭借碟片激光标准化的、极好的光束质量、模块式设计的紧凑结构以及不惧反射等优势,使用通快碟片激光作为光源成为了激光飞行焊的最佳选择。将碟片激光器中的光束通过光纤传至安装在机器人上的可编程聚焦光学头(PFO),PFO内装有两片高速扫描反射镜(常称“振镜”),它们使激光束按所编程序的路径进行高速而精确的运动,通过远心透镜聚焦实现工件的焊接。在机器手运动的过程中,两片振镜亦可同时进行高速扫描,因此这种焊接被称为激光飞行焊。

激光飞行焊的优势

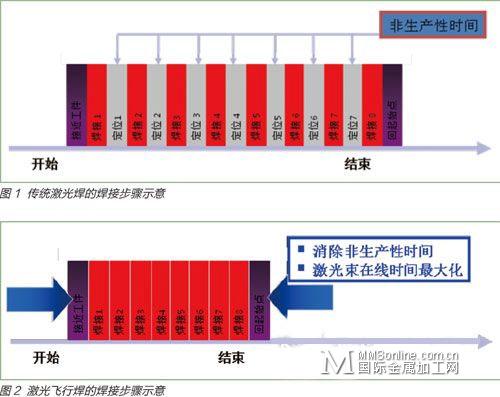

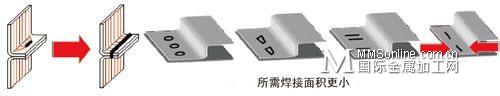

与工件无接触、焊接速度快是激光飞行焊的最主要特点,因此该工艺得到了广泛的应用。以汽车白车身制造为例,激光飞行焊区别于传统激光焊,最大限度地消除了每段焊接前不断重复定位的非生产性时间,使得激光束在线时间最大化。传统激光焊接和激光飞行焊的工步如图1、图2所示,经对比可以得出,激光飞行焊在线时间实现了最大化。相对传统的点焊来说,激光飞行焊可以自定义焊缝形式,优化了焊缝强度,增加了设计的灵活性,可以适用于任何焊缝形式、任何焊缝方向,用户也可以自定义焊缝的分布,使得焊缝的受力最优化得以完美的实现。无接触、灵活的焊缝要求,使得焊接搭接面更小(见图3),因而减少了材料成本和车身重量,使得车身质量得到保证的基础上最大限度地实现了轻量化,达到节能减排的目的。

图3 传统点焊焊接与激光飞行焊接方式焊接面积的对比

应用案例

以大众汽车公司为例,该公司传统的电阻点焊工艺采用4台机器人、5把焊枪,焊点共34个,加上装卸时间,一共需要34.7s。现在采用激光扫描焊接,完成同样的工作内容,且焊点形状为C型(C型焊点较圆点型焊点强度更高),只需1台机器人、1个PFO,时间缩短为13s。

更值得一提的是,通快的碟片式光纤传导激光器拥有模块化配置、极高的二极管寿命、优化高效的谐振设计、不惧热反射损坏、能量反馈控制以及优秀的光束管理等优势,保证了激光飞行焊接技术的可靠、过程的稳定以及经济的运行成本。PFO振镜和机器人实时同步其高速动态性能使得扫描速度可达700m/min。无接触加工过程,焦距可达0.5~1.5m,精度不大于0.2mm,加之更小的空间占用率等诸多优势使得整个焊接范围更广,焊接过程更灵活。

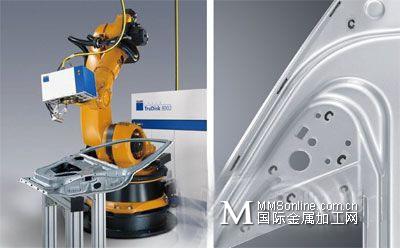

图4 车门部件正在应用激光飞行焊进行焊接

结语

通快一站式的解决方案可以同时为客户提供激光源、光纤、PFO以及周边所有部件,保证整体效果的稳定和接口的统一。基于这些优势,通快飞行焊除了应用于如行李箱盖、车门(见图4)、座椅板、仪表盘支持件、座椅调整件和座椅架等白车身件上的焊接外,还在电池以及塑料的焊接上得到了广泛的应用。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@blueai.net.cn。

- 暂无反馈