山特维克可乐满全向车削——一场颠覆传统工艺的车削革命

车削是一种成熟的加工工艺,这种工艺似乎永远都会被人们使用下去。但是,如果有一种新的车削方式要挑战现有的成熟工艺,会怎样呢?事实上,新的车削革命时代已经来临,这场革命将突破现有的生产障碍,在提高生产效率方面实现质的飞跃。

纵观车削的悠久历史,车削在传统方向上(即从工件末端开始一直纵向车削到夹头)得到了普遍应用。尽管这种技术已被实践证明很成功,但是随着工艺的成熟,要想在生产效率和盈利能力方面有所突破,的确并非易事。很多情况都受到传统车削局限性的约束。例如,经验丰富的操作人员已经意识到有些因素(例如小主偏角)可增加进给量,但是在传统车削技术中,为了能加工到零件肩部,并且避免小主偏角本身形成的长而卷曲的切屑主偏角只能受限于90度左右。

近年来,随着全球化的到来,加工零件的贸易环境变得越来越具有挑战性。为了提高竞争实力,制造厂需要降低成本。生产工程师面临提高切削参数和和减少刀具装夹次数的压力,但是在很多情况下,车削成了瓶颈工序。

新方向的车削

全世界的加工厂只知道一种车削方式,这种方式被采用了几十年,可以说影响的不是一代人,而是两代人。但是为了实现质的飞跃,传统车削的基本方法必将受到挑战。

这就是山特维克可乐满在研发PrimeTurning™时采用的思维,这是被公认的革命性的新工艺。

公司工程师从调查纵向车削的潜力着手,从夹头端部开始,向零件尾端切削材料。尽管一些加工厂已经试用了这种方法,但是一直被铁屑控制的问题所困扰。

山特维克可乐满在PrimeTurning中成功开发了一种解决方案,这种解决方案不仅克服了切屑控制的问题,还具有多种优势。例如,它允许采用小主偏角,从而大大提高生产效率。与传统车削相比,其进给率翻番,速度大大提高。主偏角越小,形成的切屑越薄越宽,导致负荷和热量远离刀尖半径,于是可以采用更大的切削参数,而且刀具使用寿命也会更长。此外,切削远离肩部方向,也就没有传统纵向车削常见的堵屑危险。

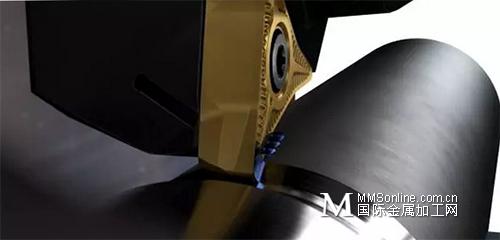

使用中的CoroTurn Prime,正在远离肩部的方向切削,没有堵屑的危险。

多向加工优势

如果这种概念再进一步,采用“全向车削”如何?也就是说,这不仅仅是“向后”车削的专用刀片,这些刀具同时也能进行传统方向的车削以及端面和仿形车削。没错,这是一把全向刀具。PrimeTurning使车削技术迈向新台阶,其优势包括更好的机床利用率(因为刀具装夹时间短)、更长的刀具寿命、停产次数少、换刀时间短以及刀具库存量少。

山特维克可乐满全新的PrimeTurning技术和CoroTurn刀具首次实现全向车削

尽管该过程常用于通用车削领域,但在某些应用领域和加工环境中,它的成效更加显著。例如,它既适合短小零件的车削,又能加工细长零件。

车削进入新时代

采用PrimeTurning后,先进的加工策略、工具系统和编程代码的组合可很好地在保证刀具主偏角为25~30°时还能加工到零件肩部。因此,金属去除率明显增加,切削控制效果优异,公差能得到很好地保持。根据目前的刀具装夹方法,PrimeTurning可将生产效率提高到前所未有的水平。任何加工厂都想最大限度地提供生产效率,以保持市场竞争实力。如果车削是一种瓶颈工序,那么公司正在受到单次运行生产的零件数量的限制。同理,如果机床利用率低,则也不可能以较短的时间生产更多的零件。PrimeTurning可将这些限制转化成机遇,为公司提供一个快速的投资回报。

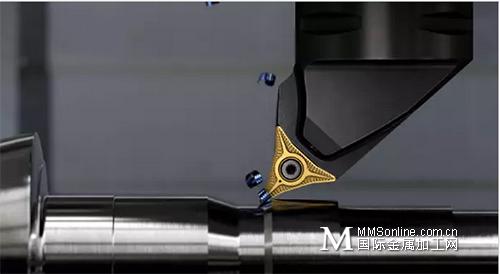

CoroTurn Prime A型有三个35°的刀具R角,用于轻型粗加工、精加工和仿形车削。

CoroTurn Prime B型具有超强刀具R角,专用于粗加工

这种新产品利用成熟的工艺,适合CNC车削中心和多任务车-铣机床,还具有高度灵活性,实现所有方向车削,从而保证非凡的生产效率。单个刀片能进行纵向车削(从两个方向)、面车削和仿形车削。相较于传统刀片,其散热面积更大、产热部位也不同,所以温度控制也能得到大大改善。也就是说,切削部位散热效果更好。而且切屑较直,易于成形。

这种产品最初主要应用于由ISO P (钢件)、S (耐热超级合金和钛合金)和M (不锈钢)材质制成的零件 ,接下来将用于更多的材料加工。另外,该过程将发展成内孔车削工序,表明这种开拓性的研发将继续向前推进车削革命。

几十年的首创

PrimeTurning代表了几十年车削测量的重大首创成果。当然,我们必须指出,这种前卫的方法并非适合所有 的应用——山特维克可乐满现有的车削产品将继续提供PrimeTurning暂不适合的优化场所。例如,对于钢件类零件的纵向车削和面车削,CoroTurn® 300可加工出优质的零件,确保加工效率高,刀具使用寿命长。刀具采用iLock™, Inveio™的最新先进技术和高精确冷却技术,在今后可采用有八个80°切削刃口的刀片进行钢件车削。刃口越多,刀片越少,所以库存越少。

那么,PrimeTurning最适合哪些制造厂呢?凡是进行大批量传统外圆车削的公司都适合。例如汽车设备制造厂(OEM)以及一级供应商、二级供应商和三级供应商,还有装夹次数多、换刀频繁的航空航天等行业的加工厂。凡是在想尽一切办法提高生产效率的公司、了解其切削参数及其现有局限性的公司、善于接受新技术和行业趋势的公司都适合。

车削将焕然一新

当加工厂经理、工程师和操作人员正在绞尽脑汁如何提高生产效率时,全向车削的到来,会为他们提供更高的回报。刀具、方法和软件确保了更高的金属去除率、优异的切削控制效果和切实可行的公差带。您希望优化切削参数吗?您希望增加利润吗?欢迎您加入这场车削革命。更多信息,请登陆 www.sandvik.coromant.com/primeturning。

车削历史

据记载,早期的工业车床始于1772年,当时在伦敦伍尔维奇的皇家兵工厂就安装了一台卧式镗床。这台镗床用马做原动力(horse-powered),采用车削工件而不是刀具,所以从技术上使得它成为一台车床。工业革命期间还见证了通过水轮或蒸汽机带动的机械动力的到来。19世纪末到20世纪中叶,电动机开始作为主电源。然后,从上世纪50年代开始,伺服机构用于车床控制,在结合计算机的应用,产生了计算机数字控制(CNC)。

(山特维克可乐满)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@blueai.net.cn。

- 暂无反馈