Delcam Power MILL技术亮点及优势

Delcam是世界领先的专业CAD/CAM软件公司,总部位于英国伯明翰。Delcam软件研发起源于世界著名学府剑桥大学,经过四十多年的发展,Delcam软件系列横跨产品设计、模具设计、产品加工、模具加工、逆向工程、艺术设计与浮雕加工、质量检测和协同合作管理等应用领域。Delcam最新的软件研发在英国和美国同时进行,在全球80多个国家和地区拥有150多家直属和分支机构,用户超过40,000多家。

Delcam是全球最大的专业CAM厂商,Delcam的CAM软件开发人员数量居所有CAM厂商之首(数据来源:CIMdata年报)。

Delcam公司的PowerMILL被广泛地应用于航空航天、汽车、船舶、家用电器、轻工产品和模具制造、快速原型、制鞋等行业。一汽集团、东风汽车集团、上海大众、哈飞集团、格力电器等这些中国顶级企业;Boeing(波音)、Pratt & Whitney(普惠)、Toyota(丰田)、GM(通用)、Ford(福特)、VolksWagen(大众)、Mercedes Benz(奔驰)、Panasonic(松下)、Canon(佳能)、Nike等这些世界著名企业都已经将PowerMILL作为CAM编程平台并成功应用多年。扩展阅读:《Delcam PowerMILL技术开发与应用专区》

Power MILL技术亮点及优势

1、 系统易学易用 提高您CAM系统的使用效率

PowerMILL是业界第一个定位于车间级编程的2~5轴智能CAM软件; 用户数量超过40000家,遍布全球80多个国家,同步发布包括中文版在内的14国语言版本; 完全的Windows风格,各功能以图标显示,智能的加工策略,使编程更轻松,使用更方便,管理更简单; 通过2天左右的基础培训,学员就可以快速进行3轴实际加工编程;

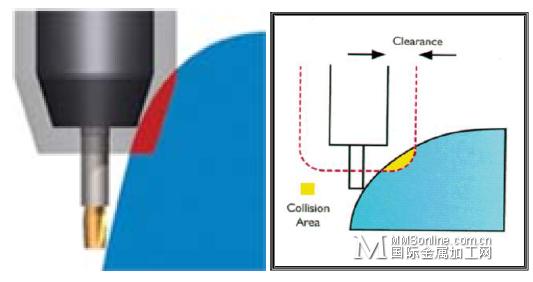

2、 无过切与碰撞 排除您加工事故的费用损失

采用实体逼近的先进数学算法,保证刀具路径全程无过切防护,确保工件和机床安全; 自动碰撞检查功能,确保刀具路径全程无过切,并且自动分割过切刀具路径; 型面干涉碰撞检查; 智能的刀具夹持系统碰撞干涉检查,快速判断用户刀具的安全伸出长度; PowerMILL可以立即合并多个使用相同刀具的刀具路径,生成安全夹持轮廓,自动寻找最安全的夹持系统; 支持机床运动部件与工件及其他夹持系统的碰撞干涉检查; 随安装光盘附送世界主流机床的仿真模型.

3、MachineDNA–独一无二的专利加工技术 释放您机床的潜能

MachineDNA:Delcam的新专利, 是独一无二的高新技术。

MachineDNA代码在机床上运行,获取数控机床性能DNA数据,可自动生成相关的高效程序: 最有效率的摆线尺寸 最合理的点分布 自动进行圆弧/直线变换 最佳机床动平衡、等体积、等功效的高速加工程序

MachineDNA自动优化加工路径,极大限度地提高加工效率,降低加工成本。

MachineDNA能最大程度的释放机床的潜能!

4、 优化刀具路径 提高您加工中心的切削效率

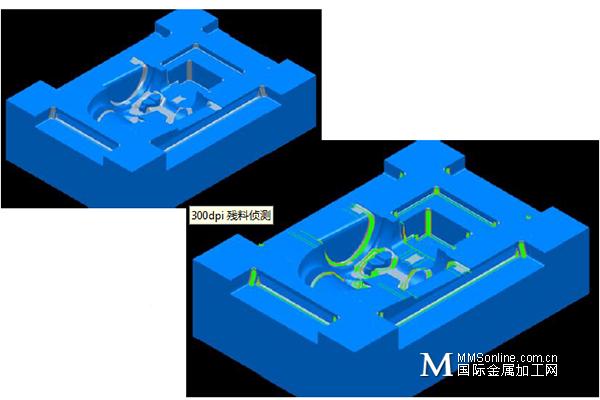

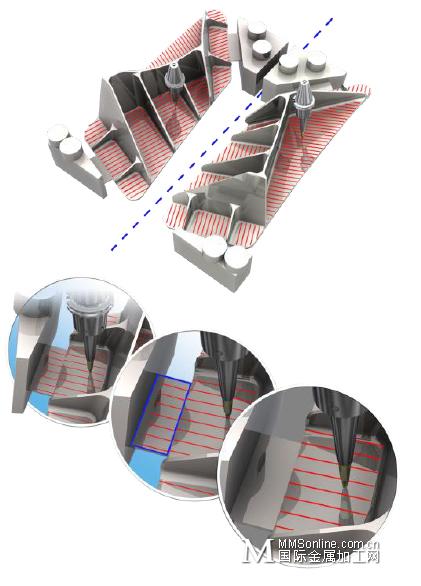

●智能化的残留粗加工,有效减少空刀

支持参考刀具路径, 参考残留模型, 直接通过残留毛坯进行残留粗加工三种残留计算方式;

自动识别上道工序中已加工区域,只对下道工序前多余的加工余量进行加工,有效减少空刀;

确保精加工前获得尽可能均匀的加工余量,是保证机床和刀具安全、降低加工成本和缩短加工时间,提高工件表面质量的关键点。

---降低刀具和机床损耗

---缩短加工时间

---减少机床空运行

在不知不觉中帮您节省大量加工成本

●支持任意毛坯设定,减少空刀

特别适合加工异型毛坯和粗加工余量不均匀的工件;

在发电装备、航空航天和军工等行业得到普遍应用;

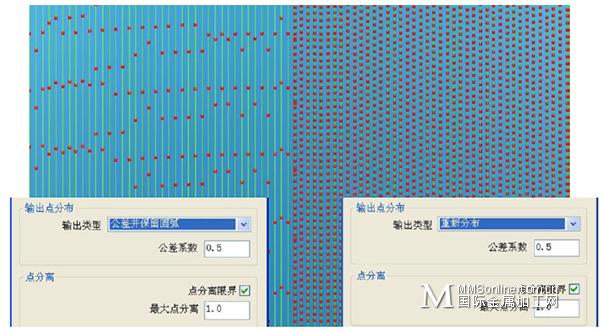

●专利的点分布功能

增加刀具路径中走刀点的数量,可使刀具路径点分布更加均匀,从而提供更加平滑的 5 轴刀轴移动,减少震动,从而改善精加工表面质量,使刀具载荷更稳定,减少刀具磨损,减少机床和刀具损坏。

控制刀具路径节点分布类型,包括:公差并保留圆弧、公差并替换圆弧、重新分布、修圆4种类型。

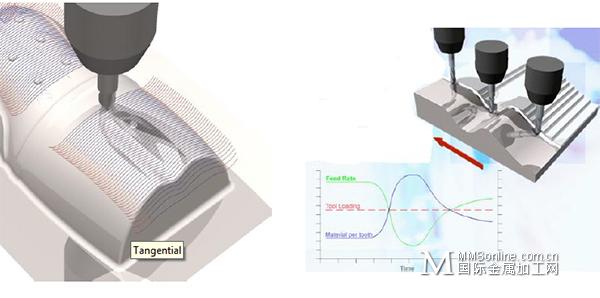

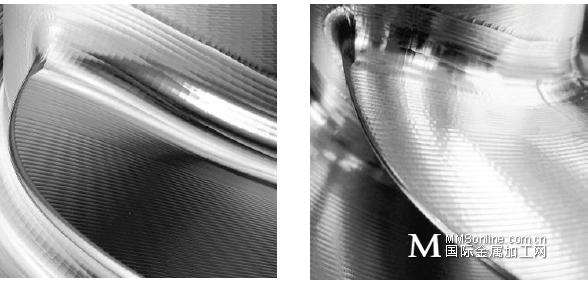

●光顺的刀具路径

光顺的刀具路径可确保更稳定的进给率,大幅度提高产品品质、节约刀具成本。 特有SplineMILL和进给率优化功能

支持开通Nubus插补功能的控制系统,能显著提升加工速度和品质,可节省多达50%的加工时间。

●特有SplineMILL和进给率优化功能

支持开通Nubus插补功能的控制系统,能显著提升加工速度和品质,可节省多达50%的加工时间。

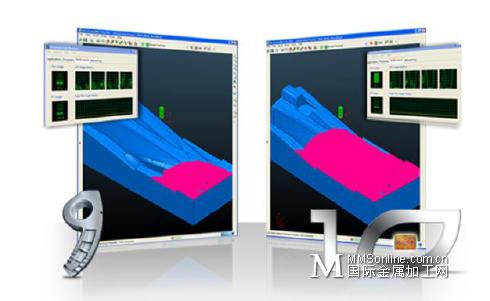

5、 先进加工模拟 降低您加工中心的试切成本

加工过程中不同阶段多种实体仿真显示方式; 所见即所得,为加工提供依据:集成一体的加工切削实体仿真,用户可仿真模拟完整的加工切削过程,检查过切、碰撞、顺铣/逆铣和加工质量等切削情况; 加工切削实体仿真模块可进行局部放大察看、旋转察看,并继续加工仿真,提高了加工切削实体仿真的效率,有效节约加工时间和成本。

6、 强大的刀具路径后编辑 提升您编程和加工的生产效

PowerMILL提供非常强大的刀具路径后编辑功能,不需要重新计算整个刀路,只需要局部计算,计算速度极高。强大的刀具路径后编辑,能进一步优化刀具路径,提高加工效率。

PowerMILL提供一套完整的刀具路径编辑工具,可对产生的刀具路径进行编辑、优化并进行仿真模拟,PowerMILL将仅保存用户选取的刀具路径。刀路产生后,还可以对刀具路径之间的连接和切入、切出随时进行编辑,无需重新计算刀路。

●切入切出和连接编辑;

●刀具路径变换:移动、复制、镜像、缩放和旋转;

●刀具路径裁剪、局部路径删除;

●多刀具路径批量编辑;

●合并、分割刀具路径;

●重新排序:单向、双向刀路互换;

●内外铣顺序互换;顺逆铣互换等。

7、 计算速度快 提高您数控编程的工作效率

●业内公认的最快刀具路径计算速度

●业内公认的强大复杂模型处理能力

●极快的后置处理生成NC代码速度

先进的后台处理(background processing)技术

●后台处理一个刀具路径同时,前台操作完全不受影响;

●在前台和后台同时计算多个刀具路径;

●为后台处理刀具路径分配单独的内存空间,32位和64位的Windows操作可分别享有多达3GB和4GB的内存,充分满足复杂大模型的苛刻计算要求。

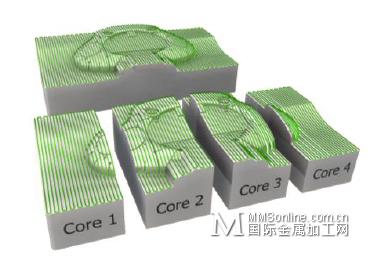

先进的多线程(multi-threading)技术,在多核处理器或多CPU电脑上大幅度减少复杂刀具路径的计算时间

●缩短编程时间多达2.5倍;

●可同时计算多条刀具路径,更少的待机时间;

●提升产能,显著提高生产效率;

●缩短复杂产品的交货期。

8、 智能高效编程 降低您的编程难度并提高编程质量

刀杆和夹持系统干涉检查

●出现碰撞的刀具路径区域和碰撞的深度;

●自动分割刀具干涉路径;

●避免碰撞所需的最小刀具伸出长度;

●根据不同加工深度设定加工参数,提高加工效率。

刀杆和夹持系统干涉检查器

●允许用户自定义添加组件;

●管理刀杆和夹持系统数据;

●加载已有刀杆和夹持系统数据;

●可任意修改,预览刀杆和夹持系统组合。

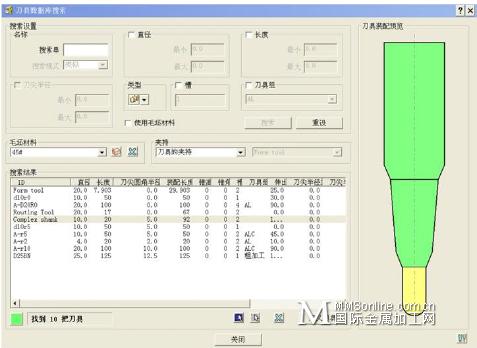

非常智能的刀具数据库

●搜索功能使得选择刀具更容易;

●能把切削速度、转速等切削参数和具体的刀具连接起来;

●支持用户基于刀具建立参数库;

●刀具数据库能与FeatureCAM共享。

避免单独定义刀具时出现的错误,造成损失 可视化选择刀具及其夹持部件---直观、快速 便于工厂工艺参数的积累、实现标准化作业

9、 完全开放平台 满足您个性十足的定制需求

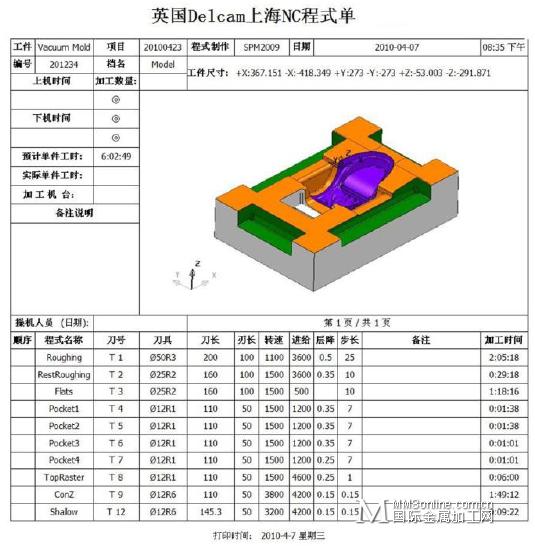

●智能的自动现场加工工艺单,方便企业管理;

●PowerMILL开放的、非常容易使用的宏/VB/加工模版定制,为编程人员提供极大的方便性和充分的拓展性,进一步提高编程效率,标准化作业,非常有利于企业进行知识积累;

●智能化的刀具数据库,便于工厂工艺参数的积累、实现标准化作业;

●为单独的刀具可视化选择合适的夹头;

●开放的定制开发接口;

●适合不同加工类型的客制化加工工艺模板定制;

●定制HTML/Excel自动工艺清单,指导现场加工;

●快速方便的宏记录。

10、 领先研发理念 提供您加工安全的必要保证

Delcam是唯一拥有大型数控车间的CAD/CAM软件供应商,拥有DMG, Huron, Mazak, Matsuura, Mecof, Correa, Bridgeport高速和5轴加工中心以及WFL-M65车铣复合加工机在内的多种加工设备,我们能为用户提供以下额外利益:

●在PowerMILL新版本正式交付用户使用之前,在Delcam的数控车间进行必须的加工验证;

●确保PowerMILL新推出的加工策略在数学算法、实际加工两个方面都是正确的;

●作为Delcam和国际领先的机床供应商、刀具厂商和控制系统商合作平台,进行高效加工、高速加工、五轴加工等新技术的前瞻研究;

●构建PowerMILL软件开发团队与实际加工用户之间的最便捷沟通平台。

11、 一流售后服务 保证您编程水平的永续提升

●Delcam向客户不仅仅提供CAM软件,还包括设计、加工、工艺和检测等领域的完整解决方案

●客户和Delcam团队的双向沟通是我们和用户共同成长的基石

●和更多的第三方组织沟通,使我们的信息来源更广泛 Delcam(中国)是英国Delcam PLC在中国的全资公司,于1997年成立,迄今已在中国大陆设立了30多个办事处和服务机构;

●在中国大陆持续投入的经营理念,连续投入超过16年;

●为国内用户就近提供完善的教育培训服务及工厂环境的培训辅导;经验丰富的服务团队,热忱周到的服务态度,客户网络线上服务;完整且详尽的中文操作、培训手册;

●Delcam PLC国际技术支持部每年多次组织在中国地区的技术培训,保证中国的Delcam工程师在技术上与欧美发达国家的一致性与同步性。

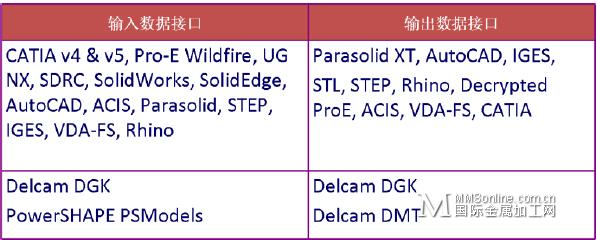

12、 强大数据接口 满足您数据接口的全面要求

业界口碑极好的CAD数据接口:支持市面上所有主流CAD软件模型的直接输入,不需要通过中间文件格式的转换,保证了数据的准确和完整。

●独有实体、曲面、STL及三合一混合模型的编程能力;

●支持变余量加工,可任意定义轴向余量和径向余量,支持所有的刀具类型,可用在3轴加工和5轴加工上,对同一工件上不同部位有不同加工余量需求的模型尤其方便,大大减少辅助面的工作量。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@blueai.net.cn。

- 暂无反馈