MoldFlow软件冷却分析及应用

在注塑成型过程中,模具的温度直接影响到制品的质量和劳动生产效率。通过温度调节,保持适当的模具温度,可减小制品的变形、增强制品力学性能、改善制品的表面质量、提高制品的尺寸精度。同时,缩短占整个注射循环周期约80%的冷却时间是提高生产效率的关键。因此,设计合理的冷却系统,对模具温度进行有效调节是十分必要的。冷却系统的设计在20世纪60年代就已引起了人们的重视,并进行了大量研究,得到了一些简化公式或经验公式,但由于实际制品的形状往往十分复杂,因此,这些公式的应用范围存在着很大的局限性。MPI/Cool通过分析模具冷却系统对模具和制品温度场的影响,优化冷却系统的布局,以达到使塑件快速、均衡冷却的目的,从而缩短注塑成型的冷却时间,提高劳动生产效率,减少废品,达到增加企业经济效益的目的。

MPI/Cool简介

影响注塑模冷却的因素很多,如制品的形状,冷却介质的种类、温度、流速,冷却管道的几何参数及空间布置,模具材料,熔体温度,工件要求的顶出温度和模具温度、制品和模具间的热循环交互作用等。这些参数之间互相联系、互相影响,唯有这些参数的合理组合才能获得理想的效果。但靠传统的经验和简化公式是很难确定的,只有通过CAE分析才能得到理想的结果。MPI/Cool采用边界元法(Boundary Element Method)对模具的温度场进行三维模拟,对于制品在其厚度方向上采用解析来计算其温度分布,并通过制品的热流量将二者完全耦合进行迭代计算求解,一般制品进行冷却分析时迭代计算可能要耗时约12~72小时,而且对计算机CPU和内存要求非常高。同时将模具的温度场与冷却管道中冷却介质的能量方程联立起来求解,因此可以可靠地计算出制品/模具及模具/冷却介质间的界面温度。在整个计算过程中,考虑了型芯和型腔在制品厚度方向的不对称性对制品温度分布的影响。MPI/Cool能够模拟冷却管道(包括隔板管、喷流管、连接软管)、镶块、多种模具材料、冷流道和热流道、分型面及模具边界对模具和制品温度的影响,从而为优化冷却系统提高可靠的依据。MPI/Cool不仅能对中性面模型和Fusion模型进行冷却分析,而且能够对3D模型进行冷却分析。此外,MPI/Cool 、MPI/Flow和MPI/Warp等相结合,可以得到十分完美的动态的注塑过程模拟流态分析。

MPI/Cool的作用

MPI/Cool通过对模具、制品、冷却系统的传热分析,为用户提供了丰富的模拟分析结果。

(1) 冷却时间 为保证制品在脱模时要有足够的强度,以防止脱模后发生变形,要确定合适的冷却时间。MPI/Cool能够计算制品完全固化或用户设定的固化百分比所需要的冷却时间。

(2) 型腔表面的温度分布 型腔表面温度对制品质量具有重要影响。MPI/Cool能够模拟注射周期的型腔表面温度分布,帮助工艺人员确定模具温度的均匀程度及是否达到材料所要求的模具温度。对于中性面模型,MPI/Cool还可以计算制品两个侧面的温度差别。

(3) 制品厚度方向的温度分布 制品在顶出时刻的温度是确定冷却时间是否合理的重要因素,如果温度过高,则需加强冷却或适当延长冷却时间,而温度过低,说明冷却时间太长。MPI/Cool能够预测制品在顶出时刻沿厚度方向不同位置的温度分布,最高温度在厚度方向的位置,沿厚度方向的平均温度以及某一单元温度沿厚度方向的变化。

(4) 制品的固化时间 依据模具表面的温度预测制品完全固化所需要的时间。

(5) 冷却介质的温度分布及冷却管道表面的温度分布 冷却介质的温度变化、冷却管道表面与冷却介质间的温度差是决定冷却是否有效的重要依据。

(6) 冷却管道中的压力降低、流动速度及其雷诺数 雷诺数决定了流动状态,应保证冷却介质处于紊流状态。

(7) 镶块的温度分布、镶块/模具界面的温度差分布 镶块/模具间的温度差别反映了热量通过界面的阻力大小。

(8) 分型面和模具外表面的温度分布。

MPI/Cool应用实例

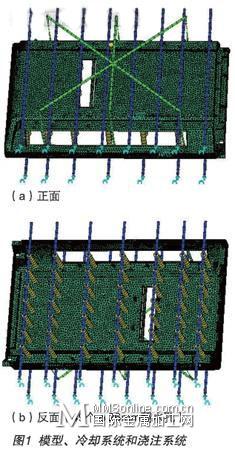

建模

制品在三维CAD软件如Pro/E、UG、Solidworks、Cimatron等中建模,通过STL文件格式读入Moldflow软件中,在“MF/View”的前后处理器中完成最后的修改并生成冷却系统和浇注系统。制品模型、冷却系统和浇注系统如图1所示。该方案共设计15条水路,其中母模侧8条水路(无翻水孔),公模侧7条水路,蓝色管道为φ10mm的直通水路,黄色管道为φ26mm的挡板水路,以加强公模侧的冷却效果。

工艺条件

该柜机上面板制品材料选用CHIMEI ABS‘POLYLAC PA707’,其工艺参数为:熔体温度230℃,型腔温度60℃。冷却管道的直径为φ10mm,冷却介质为水,冷却水温度为25℃,入口雷诺数为10000。整个注塑成型周期为35s,其中注射、保压及冷却时间为30s,用于顶出的时间为5s。

模拟结果

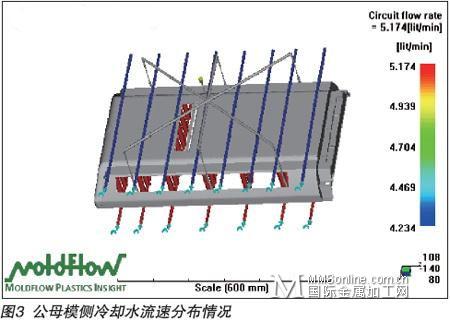

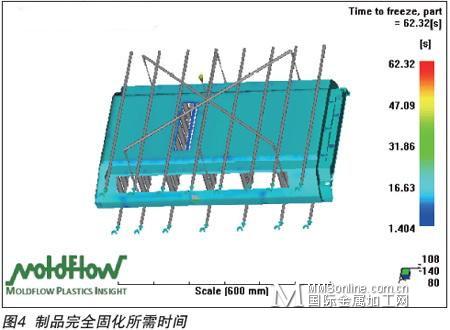

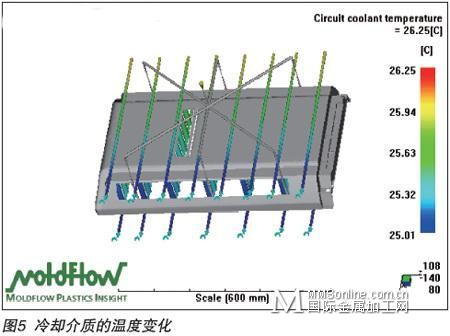

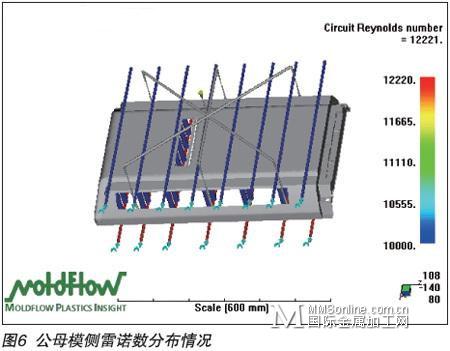

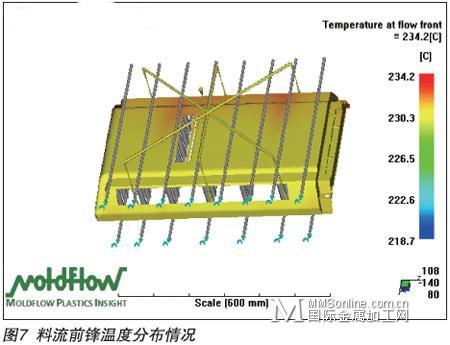

按照上述工艺条件,对该制品的冷却过程进行了完整的模拟分析,得到的部分模拟结果如图2、图3、图4、图5、图6、图7所示。

由图2可知,母模侧表面温度分布情况,从图中不难发现其表面温度分布不太均匀,冷却效果不太理想,决定将母模侧根据实际情况在每道水路上增加3~5个翻水孔,并适当调整水道的数量与位置,以加强其整体冷却效果,消除区部冷却不均的现象。

由图3可知,该方案中公模侧冷却水流速约为5.174liter/min,母模侧冷却水流速约为4.234 liter/min,它们均超过了2.5 liter/min,从而表明该制品所设置的冷却工艺参数也较为合理。

由图4可知,该制品从循环周期开始到产品完全凝固所需要的时间为62.32s,大部分区域在20s内就可以凝固(开模前该制品的凝固率已远远超过80%,因此不会影响脱模),开模时一小部分红颜色区域仍未凝固,而最长凝固时间竟达60s左右(也正是产品上两股料流汇流区域),故将有轻微缩水现象发生,需在该区域适当调整冷却水路和翻水孔的位置,以降低该处的温度,从而减少该处的热弯曲变形,提高制品的整体质量。

由图5可知,水温升高较小(进出口水温差在2度以内),冷却水路的长度设计是可以达到其冷却要求的。成型时不要为了省事而将部分或全部水路串联起来,否则会因整个水路过长而导致水温持续升高,从而降低模具与制品的冷却效果,延长了顶出时间,降低了劳动生产效率。

由图6可知,母模侧入口雷诺数为10000,公模侧翻水孔雷诺数为10000,入口雷诺数为12221,部分超过了设定的雷诺数10000,表明其所设置的冷却工艺参数也较为合理。

由图7可知,型腔中大部分料流前锋温度没有超过材料极限(极限值:+/-20℃),在薄壁部分料流前锋温度稍微偏低一点,但整个制品温差没有超过20℃,表明该制品的质量将能得到很好的保证。

结束语

MPI/Cool通过对冷却过程的模拟分析,可以帮助模具设计人员和工艺人员全面了解模具冷却系统的冷却效率及其合理性。这对于优化出合理的冷却系统,提高制品的劳动生产效率和质量,具有非常重要的指导意义

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@blueai.net.cn。

- 暂无反馈