航空发动机叶片型面测具快速设计系统

叶片是航空发动机最为关键的零件之一,其型面质量对发动机的能量转换效率起决定性作用,因此叶片质量检测非常重要[1];另一方面,叶片结构和形状复杂,其型面质量检测具有相当的难度。在生产实践中,叶片型面检测需要设计专用的测具。在以前的叶片型面测具设计过程中,每次设计同一类叶片测具时,都会做许多重复工作,如定位尺寸的计算及检测截面的生成等。本文结合某航空发动机制造公司的实际需求,研究参数化设计方法,通过特征提取、自动装配等技术,在Unigraphics平台上,应用二次开发工具UG/Open开发航空发动机叶片型面测具的快速设计系统,对不同尺寸的相似结构叶片实现型面测具的快速设计,生成相应的二维装配图和零件图,达到设计重用、提高效率的目的。

目前叶片的测量方法主要包括样板法、光学投影测量法、电感测量法、三坐标测量法、激光测量法和机器视觉测量法等[2-3]。其中样板法属于模拟量检测方法,是用叶片型线的理论值生成样板的检测面,然后将加工的样板和叶片上对应的型线进行比对,借助灯光等辅助手段观察样板和叶片叶身的间隙大小,估计对应型线的误差[4],具有检测速度快、操作简单、便于现场使用等优点,在叶片加工检验过程中得到广泛使用。电感测量法和三坐标测量法的测量精度较高,但技术操作比较复杂,且准备时间长、成本较高,通常作为抽检、批量产品首件检测或最终检验的技术手段[5]。本文所开发的系统面向样板测量法的叶片型面测具快速设计。

叶片测具模板的设计

针对一类检测叶片,基于样板法的叶片测具的结构形式相对固定,分析其结构组成及结构间关系,抽象为一种固化的参数化结构模型,本文称之为模板。针对待检叶片的结构和尺寸形状,系统进行相关参数的计算,可快速生成新的测具。模板的设计主要考虑叶片定位合理及生成测具中检测样板的型线。所需检测的航空发动机叶片结构如图1所示,此类叶片的定位元素包含4个定位基准点和4个定位基准面,定位基准点同在叶盆或叶背一侧,叶片型面测具以这些定位元素为基准,对叶片进行定位,具体定位方式如图2所示。

样板检测法是将叶片理论型线作为几何特征来制作检测某一型线的样板,通过精密加工方法保证样板的型面尺寸和形状精度,以样板型面和所对应叶片上的型线的吻合度作为衡量其是否合格的依据。为降低测具结构的复杂程度,样板除检测型面以外的部分设计为统一结构。样板型面部分倒角以避免和叶身干涉,同时防止检测时阻挡视线,如图3所示。样板支座采用插槽的形式放置样板,如图4所示。

叶片测具模板驱动技术

1 参数化技术的应用

参数化设计(Parametric Design)也叫尺寸驱动(Dimension-Driven),是指设计对象的结构外形大致一样,可以用一组参数来约定其尺寸关系[6]。采用参数化设计方法,首先建立叶片型面测具模板,模板的模型全部通过参数进行驱动,如果检测叶片尺寸形状改变,只需更新模板对应的表达式参数,即可实现叶片测具的快速设计。

在测具模板的建模过程中,采用自顶向下的装配设计方法。根据实际工程经验,对从以往测具设计过程中提炼的相关设计参数信息进行分类:(1)通过叶片参数更新的测具模型变量参数;(2)通过测具模型参数更新变量参数;(3)不需更新的常量参数。几何尺寸参数和非几何参数全部定义在装配体模型中,零件模型通过引用装配体中的参数驱动其模型更新,零件模型中的几何参数和装配体中的非几何参数同时驱动二维工程图更新。这样设计可以方便参数更新、便于管理模型数据。以样板支座的一个插槽特征为例,共有8个参数,其中插槽的长度(Length)、深度(Depth)和位置(Positioning)分别引用装配体中的参数thickness_yangban、depth_yangban和position_1,文中将它们定义为第1类参数;插槽宽度Width与支座宽度p10相同,定义为第2类参数;其他参数可以作为常量不变,定义为第3类参数。

2 样板检测型面的自动生成

型面测具工作时的主要部件是检测样板,而检测样板的关键是其检测面特征生成。

首先将叶片在测具模型中进行准确定位获得型线和样板之间正确的相对位置,根据叶片和测具的装配关系进行装配特征的匹配并创建装配约束,实现自动装配。根据叶片在测具上的定位方式,需建立的定位约束和装配特征如表1所示。

用户通过交互选择所有需要检测的叶身型线即可确定叶片检测特征,然后系统对这些型线进行编码,在将叶片装配到测具上的正确位置以后,此时型线和样板的位置关系已经确定,调用UG中的Wave几何链接器将叶身型线链接到检测样板模型中,以这条型线按照样板设计方法生成所需的样板结构。所谓链接,就是在装配环境下可以将部件A上的1个几何元素(例如1条边)以现有的位置关系复制到部件B中,如果A的模型发生更新,这条边的位置发生变化,此时复制到部件B中的这条边同样会更新位置,关系如图5所示。为简化程序,在样板模板中先创建一条曲线,通过拉伸、修剪、倒角等操作,生成一个完整的样板模型,获得链接的叶身型线之后,将这条型线替换样板中的曲线,模型中曲线特征之后的操作就会以链接的型线为父对象进行操作,从而生成样板的检测面,程序流程如图6所示。

系统实现

在Teamcenter和UG平台上开发了叶片型面测具快速设计系统,所有的数据由Teamcenter进行统一管理。Teamcenter是西门子开发的一款产品数据管理(PDM,ProductsData Management)软件,能够和UG进行无缝集成,管理UG中的所有模型和数据,实现产品数据来源的唯一性,避免数据冗余,方便协同设计。

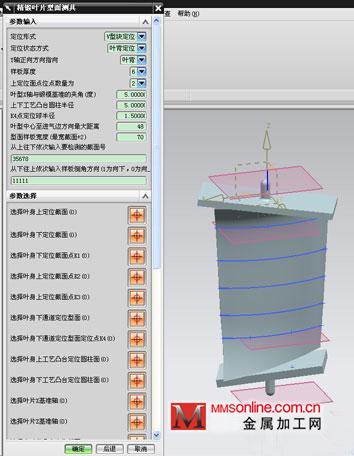

工装设计人员根据设计向导提示,首先输入需要检测的叶片模型ID,装载该叶片模型,然后根据提示信息分别输入叶片有关数据,交互选择所需的叶片模型特征,系统会高亮显示所选叶片特征,操作界面如图7所示。最后选择命名方式并进行存储,系统自动进行相关计算和操作,快速生成所需的叶片测具。图8为某叶片设计测具实例。

图7 叶片测具快速设计系统界面

结论

图8 叶片型面测具设计实例

本文在分析叶片型面测具设计的基础上,结合某航空企业实际需求,通过提炼设计过程,采用参数化设计方法,建立模板,使用特征提取、自动装配等技术开发出基于UG平台的叶片测具快速设计系统,设计人员只需输入有关参数、选择相关叶片特征,即可在几分钟之内完成叶片测具设计,有效地提高了设计效率及自动化水平。

参 考 文 献

[1] 王军.航空发动机叶片三维轮廓测量方法研究[D].长春:中国科学院长春光学精密机械与物理研究所,2004.

[2] 俞学兰,叶佩青.航空发动机压气机叶片型面检测技术.航空制造技术,2007,11:46-48.

[3] Huang Junhui,Wang Zhao,Gao Jianmin,etal.Overview on the profile

measurement of turbine blade and it sdevelopment.5th International Symposium onAdvanced Optical Manufacturing and Testing,Dalian,China,2010,270-276.

[4] 陆佳艳,熊昌友,何小妹,等.航空发动机叶片型面测量方法评述.计测技术,2009,29(3):1-3,36.

[5] 张宏伟,张国雄,李真,等.飞机发动机叶片的非接触测量.航空精密制造技术,2004,40(4):34-36,46.

[6] Huang Shuguang,Zhang Qiwei,YuChongyi.Application of parametric design tomechanical engineering.International Journalof Plant Engineering and Management,2009,13(4):242-24.

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@blueai.net.cn。

- 暂无反馈